مقایسه برش لیزری با سایر روش های برش

وقتی صحبت از دقت و کارایی در تولید به میان می آید روش برش نقش مهمی در تعیین کیفیت و هزینه محصول نهایی دارد. در میان روش های مختلف برش موجود در حال حاضر برش لیزری به عنوان یک گزینه قدرتمند شناخته شده است. اما این روش چگونه با تکنیک های سنتی مقایسه می شود؟ در این مقاله به بررسی نحوه مقایسه برش لیزری با سایر روش های محبوب مانند برش پلاسما برش جت آب و برش مکانیکی می پردازیم.

دقت و صحت

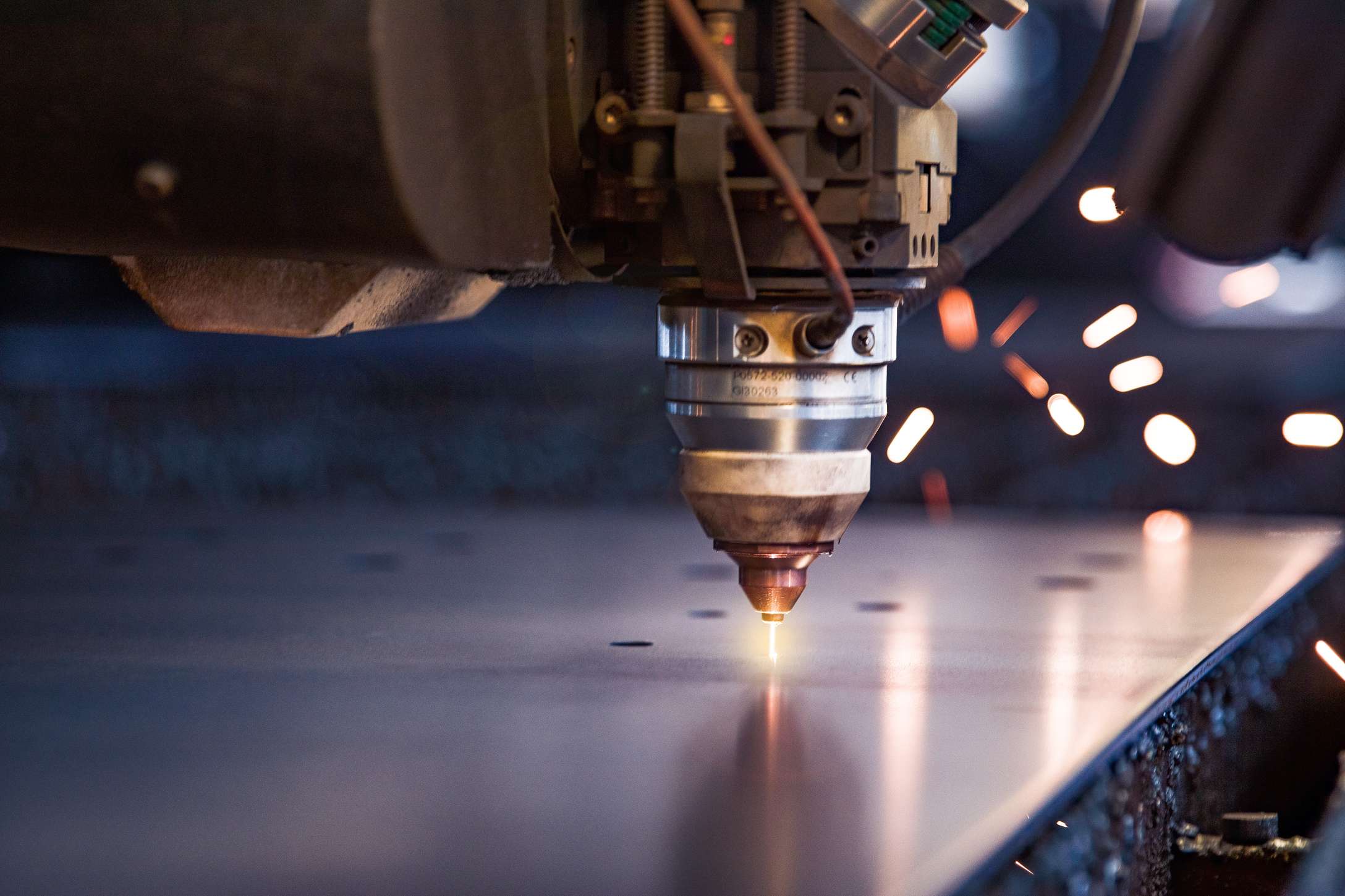

یکی از مهم ترین مزایای برش لیزری دقت آن است. پرتو لیزر می تواند به یک نقطه متمرکز و ریز تبدیل شود که منجر به ایجاد لبه های تیز و تمیز می شود. این ویژگی برش لیزری را برای تولید طرح های پیچیده و دقت های بسیار بالا که سایر روش های برش به سختی می توانند به آن دست یابند ایده آل می کند. چه با فلزات پلاستیک ها یا حتی منسوجات کار کنید برش لیزری می تواند سطحی از دقت را ارائه دهد که باعث کاهش ضایعات مواد و تولید محصول نهایی با کیفیت بالاتر می شود.

در مقایسه روش های سنتی مانند برش مکانیکی یا برش پلاسما معمولاً نمی توانند همان سطح دقت را ارائه دهند. به عنوان مثال برش پلاسما از قوس پلاسما با دمای بسیار بالا برای ذوب و برش فلزات استفاده می کند. اگرچه این روش برای مواد ضخیم مؤثر است اما لبه های خشنی ایجاد می کند و نیاز به فرایندهای تکمیلی برای صاف کردن برش ها دارد. برش مکانیکی چه با اره یا پانچ انجام شود همچنین فاقد دقت بالای برش لیزری است به ویژه زمانی که با طرح های پیچیده کار می شود.

تطبیق پذیری

برش لیزری بسیار تطبیق پذیر است. برخلاف برخی از روش های سنتی که محدود به مواد خاصی هستند برش لیزری می تواند برای طیف وسیعی از مواد از جمله فلزات چوب پلاستیک ها شیشه و حتی برخی از سرامیک ها استفاده شود. این ویژگی آن را به انتخابی عالی برای مشاغلی تبدیل می کند که نیاز به کار با مواد متنوع دارند بدون اینکه نیازی به تغییر تجهیزات خود داشته باشند.

در مقایسه روش هایی مانند برش جت آب یا برش پلاسما نیز می توانند با انواع مختلفی از مواد کار کنند اما در هر زمینه به طور یکسان کارآمد نیستند. به عنوان مثال برش جت آب برای انواع مختلف مواد مناسب است اما می تواند کندتر از برش لیزری باشد به ویژه برای مواد نازک تر. برش پلاسما نیز بیشتر بر روی فلزات به ویژه قطعات ضخیم مؤثر است و در کار با مواد حساس مانند پلاستیک یا سرامیک با مشکل روبه رو می شود.

سرعت

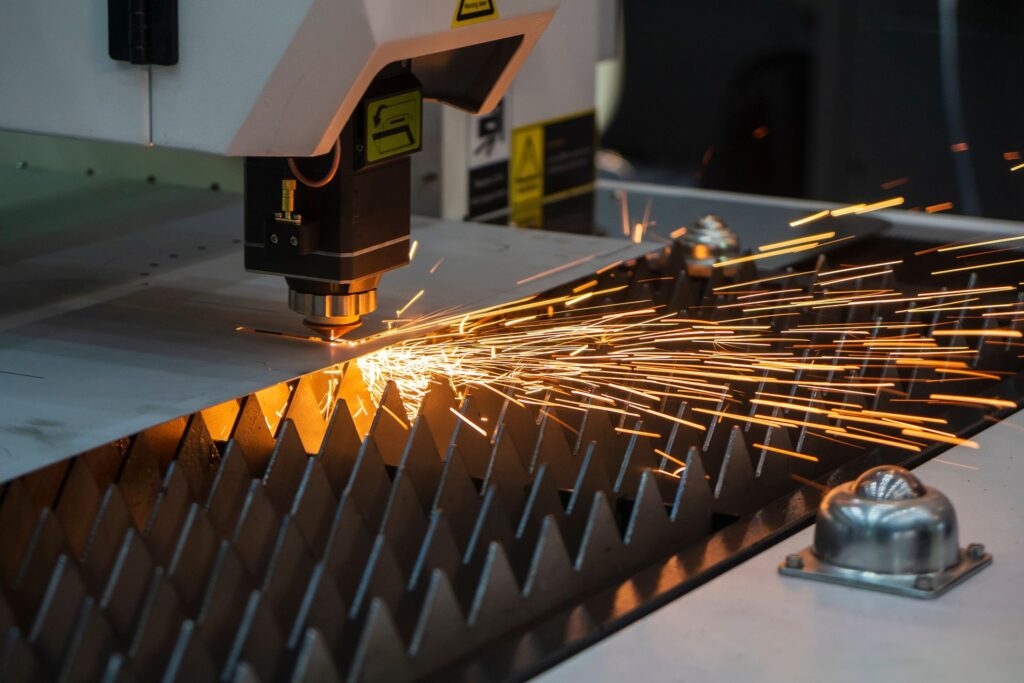

یکی دیگر از زمینه هایی که برش لیزری در آن برتری دارد سرعت است. به دلیل پرتو متمرکز لیزر برش لیزری قادر است مواد را سریع تر از بسیاری از روش های سنتی برش دهد حتی با طرح های پیچیده. برای پروژه هایی که نیاز به تولید با حجم بالا یا زمان بندی های فشرده دارند برش لیزری می تواند تولید را افزایش دهد بدون اینکه کیفیت قربانی شود.

در حالی که برش پلاسما و برش جت آب نیز می توانند سریع باشند این روش ها همیشه به اندازه برش لیزری کارآمد نیستند به ویژه در هنگام برش های دقیق. برش پلاسما برای مواد ضخیم سریع است اما زمانی که مواد نازک تر هستند سرعت آن کاهش می یابد. برش جت آب در حالی که دقیق است اغلب به زمان بیشتری نیاز دارد به دلیل ماهیت فرایند برش به ویژه زمانی که مواد ضخیم تر باشند. روش های برش مکانیکی مانند اره کشی یا پانچ نیز می توانند در هنگام کار با شکل های پیچیده یا حجم زیادی از مواد کندتر باشند.

حداقل ضایعات مواد

برش لیزری به دلیل توانایی خود در کاهش ضایعات مواد شناخته شده است. زیرا پرتو لیزر به طور دقیق و باریک برش می دهد و این اطمینان را می دهد که بیشترین استفاده از مواد صورت گیرد. این امر به ویژه در صنایعی که هزینه های مواد می تواند به سرعت افزایش یابد مانند صنایع هوافضا و خودروسازی اهمیت دارد.

در مقایسه روش های سنتی مانند برش مکانیکی یا برش پلاسما می توانند منجر به ضایعات بیشتری شوند به دلیل پهنای بیشتر برش (Kerf). برای مثال برش پلاسما از قوس با دمای بالا استفاده می کند که می تواند برش وسیع تری ایجاد کرده و در نتیجه ضایعات بیشتری به وجود آورد. روش های برش مکانیکی نیز معمولاً ضایعات بیشتری دارند به ویژه زمانی که با شکل های نامنظم یا مواد ضخیم تر کار می شود.

ناحیه متاثر از حرارت کاهش یافته

یکی از مزایای کلیدی برش لیزری نسبت به روش های سنتی ناحیه متاثر از حرارت (HAZ) کاهش یافته است. برش لیزری هنگام انجام فرایند برش گرمای کمتری تولید می کند که به حفظ یکپارچگی ماده کمک می کند. این ویژگی به ویژه زمانی مفید است که با موادی کار می شود که به حرارت حساس هستند مانند فلزاتی که می توانند تغییر شکل دهند یا استحکام خود را از دست دهند وقتی در معرض دمای بالا قرار گیرند.

در مقابل روش هایی مانند برش پلاسما یک ناحیه متاثر از حرارت بسیار بزرگ تری ایجاد می کنند که می تواند منجر به انحراف حرارتی در ماده شود. برش جت آب اگرچه حرارت تولید نمی کند در مقایسه با برش لیزری می تواند کندتر باشد و دقت کمتری در تولید برش های دقیق داشته باشد. روش های برش مکانیکی نیز می توانند باعث تغییر شکل مواد شوند اگر فرایند به دقت کنترل نشود.

سرمایه گذاری اولیه بالا

یکی از معایب اصلی برش لیزری سرمایه گذاری اولیه بالایی است که برای تجهیزات لازم است. در حالی که این فناوری دقت و سرعت استثنایی ارائه می دهد هزینه خرید و نگهداری ماشین آلات برش لیزری می تواند برای کسب وکارهای کوچک گران باشد. علاوه بر این ماشین آلات برش لیزری نیاز به دانش و آموزش ویژه ای دارند تا به طور مؤثر استفاده شوند.

روش های سنتی مانند برش مکانیکی یا برش پلاسما معمولاً سرمایه گذاری اولیه کمتری دارند. برای مثال ماشین آلات برش پلاسما نسبتا ارزان هستند و می توانند با مواد ضخیم تر کار کنند. با این حال هزینه پایین ورود این روش ها معمولاً با تفاوت هایی در دقت سرعت و تطبیق پذیری مواد همراه است.

محدودیت های مواد

اگرچه برش لیزری بسیار تطبیق پذیر است اما محدودیت هایی در مواد وجود دارد که باید در نظر گرفته شوند. به عنوان مثال برش لیزری می تواند در کار با مواد بازتابنده مانند آلومینیوم یا برنج دشوار یا ناکارآمد باشد. این به این دلیل است که پرتو لیزر می تواند از این مواد بازتاب شده و باعث کاهش کارایی و آسیب به تجهیزات شود. علاوه بر این برخی از پلاستیک ها ممکن است هنگام مواجهه با گرمای شدید لیزر ذوب یا بسوزند که می تواند بر کیفیت برش تأثیر بگذارد.

روش های دیگر برش مانند برش جت آب یا برش مکانیکی این مشکلات را ندارند و می توانند با طیف وسیعی از مواد بدون هیچ مشکلی کار کنند. با این حال هر روش معایب خود را دارد. برای مثال برش جت آب در مواد ضخیم تر کندتر است و برش پلاسما با مواد حساس مشکل دارد.

محدودیت های ضخامت

برش لیزری بیشتر برای مواد نازک مناسب است و محدودیت هایی در برش قطعات بسیار ضخیم دارد. با اینکه پیشرفت های زیادی در فناوری لیزر صورت گرفته که امکان برش مواد ضخیم تر را فراهم کرده است اما فرایند برای مواد ضخیم تر کندتر و کم کارآمدتر می شود. برای مواد بسیار ضخیم برش پلاسما یا برش مکانیکی ممکن است گزینه های بهتری باشند زیرا می توانند ضخامت های بیشتری را به طور مؤثرتر برش دهند.

برش پلاسما به ویژه در برش مواد ضخیم عملکرد خوبی دارد و به همین دلیل در صنایعی مانند ساخت و ساز و کشتی سازی پرکاربرد است. با این حال این روش دقت و کیفیتی که برش لیزری می تواند بر روی مواد نازک ارائه دهد ندارد. برش جت آب در حالی که قادر است ضخامت های مختلف مواد را برش دهد ممکن است کندتر از برش لیزری باشد به ویژه در بخش های نازک.

کارآیی هزینه

وقتی صحبت از کارآیی هزینه می شود برش لیزری تعادلی میان دقت بالا و سرعت دارد که آن را برای تولیدات با حجم کوچک تا متوسط که دقت اهمیت زیادی دارد ایده آل می کند. اگرچه سرمایه گذاری اولیه بالا است اما توانایی برش مواد به طور کارآمد و با حداقل ضایعات می تواند در بلندمدت هزینه ها را کاهش دهد. علاوه بر این زمان بندی سریع تر تحویل به این معناست که کسب وکارها می توانند سفارشات بیشتری را در زمان کمتر تکمیل کنند و به این ترتیب کارآیی هزینه را افزایش دهند.

با این حال برای تولیدات با حجم بالا که دقت اهمیت کمتری دارد روش هایی مانند برش پلاسما یا برش مکانیکی ممکن است مزایای هزینه ای بهتری ارائه دهند به ویژه برای مواد ضخیم تر. این روش ها از نظر هزینه اولیه پایین تر هستند هرچند ممکن است هزینه های عملیاتی بالاتری داشته باشند به دلیل نیاز به تکمیل اضافی یا ضایعات مواد بیشتر.

نتیجه گیری

برش لیزری مزایای زیادی دارد از جمله دقت بالا تطبیق پذیری سرعت و حداقل ضایعات مواد. با این حال هزینه های اولیه بالا و محدودیت هایی در مواد خاص وجود دارد. روش های سنتی مانند برش پلاسما برش جت آب و برش مکانیکی هنوز هم در صنایعی که مواد خاص ضخامت های بیشتر یا هزینه های پایین تر مد نظر است جایگاه خود را دارند. انتخاب روش مناسب برش به نیازهای مواد بودجه و سطح دقت مورد نیاز برای پروژه شما بستگی دارد.